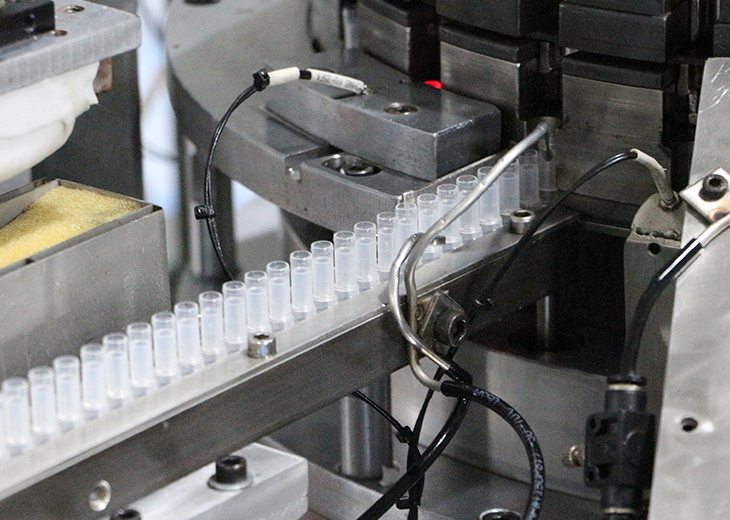

Mecanismos de alineación: la máquina de ensamblaje emplea guías mecánicas sofisticadas, accesorios y brazos robóticos para garantizar una alineación precisa de los componentes del pulverizador. Estos mecanismos son cruciales para mantener la precisión dimensional y la alineación geométrica de piezas como boquillas, bombas y tapas. Brazos robóticos equipados con sensores y actuadores posicionan con precisión cada componente en su ubicación designada en la línea de montaje. Estos sistemas son programables para adaptarse a diversos tamaños y formas de componentes, lo que garantiza una alineación constante en todos los lotes de producción. La alineación precisa minimiza los errores de montaje, mejora la estética del producto y garantiza que cada unidad de pulverización cumpla con estrictos estándares de calidad.

Técnicas de sellado: La máquina utiliza tecnologías de sellado avanzadas adaptadas a los requisitos específicos de los componentes del pulverizador de plástico: esta técnica utiliza vibraciones ultrasónicas de alta frecuencia para generar calor localizado y fundir materiales termoplásticos. La soldadura ultrasónica es muy eficaz para crear sellos fuertes y uniformes sin necesidad de adhesivos ni elementos calefactores adicionales. Garantiza conexiones herméticas y a prueba de fugas entre los componentes, fundamentales para mantener la funcionalidad y confiabilidad de los pulverizadores de niebla fina. El termosellado aplica calor y presión controlados a los materiales termoplásticos, uniéndolos a lo largo de las costuras o bordes designados. El proceso garantiza sellos seguros que resisten las tensiones ambientales y las condiciones de uso del producto. El termosellado es versátil, se adapta a diversas formas y tamaños de componentes y es particularmente eficaz para sellar componentes con superficies irregulares o contorneadas. Para componentes con características de enclavamiento o diseños de ajuste a presión, se emplea prensado mecánico. Este método utiliza fuerza mecánica para presionar los componentes entre sí, formando conexiones firmes y seguras. El prensado mecánico es preciso y repetible, lo que garantiza una calidad de ensamblaje constante y al mismo tiempo mantiene la integridad del material. Es adecuado para aplicaciones donde se requiere el desmontaje o la reutilización de componentes, ya que proporciona sellos robustos sin comprometer la integridad estructural.

Comprobaciones de control de calidad: durante todo el proceso de ensamblaje, la máquina integra sensores avanzados, sistemas de visión y herramientas de inspección automatizadas para monitorear la precisión de la alineación y la integridad del sello: los sensores de proximidad y los codificadores de posición brindan retroalimentación en tiempo real sobre el posicionamiento y la alineación de los componentes. Detectan desviaciones de las tolerancias especificadas, provocando ajustes o deteniendo el proceso de montaje para evitar que las unidades defectuosas sigan avanzando. Las cámaras de alta resolución y los algoritmos de procesamiento de imágenes verifican la calidad del sello e identifican cualquier defecto visual como desalineaciones, grietas o irregularidades en la formación del sello. Los sistemas de visión garantizan que cada unidad de pulverización ensamblada cumpla con los estándares cosméticos y los requisitos funcionales antes del embalaje y la distribución. Los conjuntos defectuosos identificados durante los controles de calidad se separan automáticamente de la línea de producción mediante actuadores neumáticos o brazos robóticos. Esto evita que productos no conformes entren en la cadena de suministro, manteniendo la calidad del producto y la reputación de la marca.

Ajustabilidad y flexibilidad: la máquina de ensamblaje está diseñada para brindar versatilidad y adaptabilidad para adaptarse a las demandas de producción en evolución y los diversos requisitos de los clientes: los componentes modulares y las herramientas intercambiables permiten una rápida reconfiguración para diferentes diseños, tamaños y volúmenes de producción de pulverizadores. Los cambios de herramientas se simplifican para minimizar el tiempo de inactividad y maximizar la eficiencia operativa. Los parámetros ajustables, como los tiempos de ciclo, los ajustes de presión y los controles de temperatura, garantizan un rendimiento óptimo en diferentes condiciones de producción. Los operadores pueden ajustar los parámetros de ensamblaje para optimizar la calidad del sello, las tasas de rendimiento y la eficiencia energética en función de los requisitos de producción específicos.

Máquina de ensamblaje automático de rociador de plástico de niebla fina

English

English русский

русский عربى

عربى